Fabrication additive composites

Des procédés de fabrication additive

Conception

Nous partons de matières composites techniques disponibles et des procédés de fabrication additive pour concevoir les pièces répondant aux exigences techniques et économiques.

Irma vous accompagne dans la définition de vos projets et dans la rédaction des cahiers des charges.

Nos engagements vous permettent de nous intégrer sur la conception ou la rétroconception de produit en high tech répondant à des performances mécaniques, thermiques et autres sollicitation physiques poussées afin de vous conforter dans vos choix techniques.

IRMA vous apporte un accompagnement de qualité en prenant en compte le produit, le matériau et les process, les choix des concepts et le pré dimensionnement contribuent au déroulement d’une étude technico économiquement cohérente et en coopération avec ses clients. Vos produits seront dimensionnés avec le bon matériau au bon endroit grâce aux outils de calcul par éléments finis. Le savoir-faire en Conception Assisté par Ordinateur (CAO) est partie intégrante du service de dimensionnement pour anticiper et préciser les performances d’une pièce.

Les rapports et les analyses poussées permettront une rétroconception de votre produit tout en respectant vos exigences (masse, coût et performance mécanique). Grâce à l’étude, la définition finale du produit (dimensionnement et CAO du produit) et nos moyens de fabrication, nous sommes en capacité de réaliser et caractériser vos prototypes et produits. Pour cela, le service de conception est en mesure de définir les phases et méthode de fabrication adapté à une fabrication unique ou de série.

Pôle simulation de trois ingénieurs calculs

X3 tours de calculs

CAO :

- Rhino 6

- Fusion 360

- Solidworks

Simulation :

- Aniform

- Comsol

- Fortran

- Nastran

Procédés :

- Simplify3D

- ARM RTM

- Mach3

Formulation

Nos capacités de formulation de matières plastiques nous permettent d’ajuster les propriétés des matériaux aux exigences des différents domaines d’application.

Ces formulations peuvent être mises en œuvre de différentes manières : extrusion filage pour fabriquer un semi-produit pour l’impression 3D FFF et imprégnation de fibres par des matrices TD ou TP pour la réalisation de tapes. Nous utilisons l’extrusion, l’injection, le thermoformage et la thermocompression pour obtenir des pièces. Nous sommes en capacité de travailler tous les types de thermoplastiques allant des biomatériaux aux polymères les plus techniques pour des applications aéronautiques. Les formulations s’articulent autour de mélanges de polymères et de renforts (charges diverses, fibres naturelles, fibres de verre, de carbone …) pour répondre aux différents cahiers des charges (propriétés thermomécaniques, électriques …).

- Améliorer les caractéristiques mécaniques par un renforcement de la matrice plastique : fibres courtes (verre, carbone, aramide, lin…) ou charges (talc, farine de bois…)

- Fonctionnalisation des matériaux à façon : stabilisation UV, conducteur électrique, conducteur thermique…

Nos équipements de formulation :

- Compoundage par extrusion bi-vis corotative TSA alimentée par deux doseurs gravimétriques (ComposiTIC)

- Logiciel de simulation d’extrusion bi-vis LUDOVIC (ComposiTIC)

Nos équipements de mise en œuvre de semi-produits :

- Ligne pilote de fabrication de semi-produits AFP (IRMA)

- Extrudeuse Scamex (ComposiTIC)

Fabrication additive

La fabrication additive est un procédé de fabrication d’objets en 3D à partir d’un fichier numérique. Ce procédé est dit additif car la construction des pièces repose sur la superposition de couches de matière. Cette technologie permet la production de formes complexes, difficilement réalisables par les méthodes traditionnelles de moulage, usinage ou autres technologies soustractives.

Le point de départ de toute fabrication numérique est un modèle 3D, complété pour le dépôt de fibres d’un plan de drapage précisant les zones à renforcer. Ce modèle est découpé suivant les caractéristiques de la machine, pour créer les trajectoires de dépose adaptées à la pièce.

- AFP (Placement de Fibre Automatisé) : Des bandes de fibres sont placées sur un moule par un bras robotisé. La pièce est éventuellement cuite après drapage.

- I3D : L’impression 3D dépose un filament de matière plastique fondue, intégrant parfois des renforts en fibres courtes ou continues.

- Enroulement filamentaire : Enroulement de fibres sur un mandrin rotatif par un bras robotisé. La pièce est éventuellement cuite après drapage.

I3D :

- Bonnes propriétés mécaniques et thermiques (>200°C)

- Supports d’impression solubles pour la réalisation de pièces à géométries complexes

- Bonne tenue géométrique

- Renfort continu (carbone, verre, kevlar, basalte) pour applications industrielles exigeant résistance et solidité

AFP :

- Qualité et répétabilité accrues par rapport à la mise en œuvre manuelle des composites

- Excellentes propriétés mécaniques

- Rapidité de fabrication

- Possibilité de placer des renforts très précisément, même sur pièces existantes.

Sur une même pièce complexe, IRMA peut utiliser les deux types de fabrication (I3D, AFP). IRMA se spécialise dans l’hybridation des différents procédés.

Enroulement filamentaire :

- Fabrication de pièces de révolution parfaitement axi-symétriques

- Qualité et répétabilité accrues par rapport à la mise en œuvre manuelle des composites

- Excellentes propriétés mécaniques

- Rapidité de fabrication

I3D

- Impression 3D par dépôt de matière fondue :

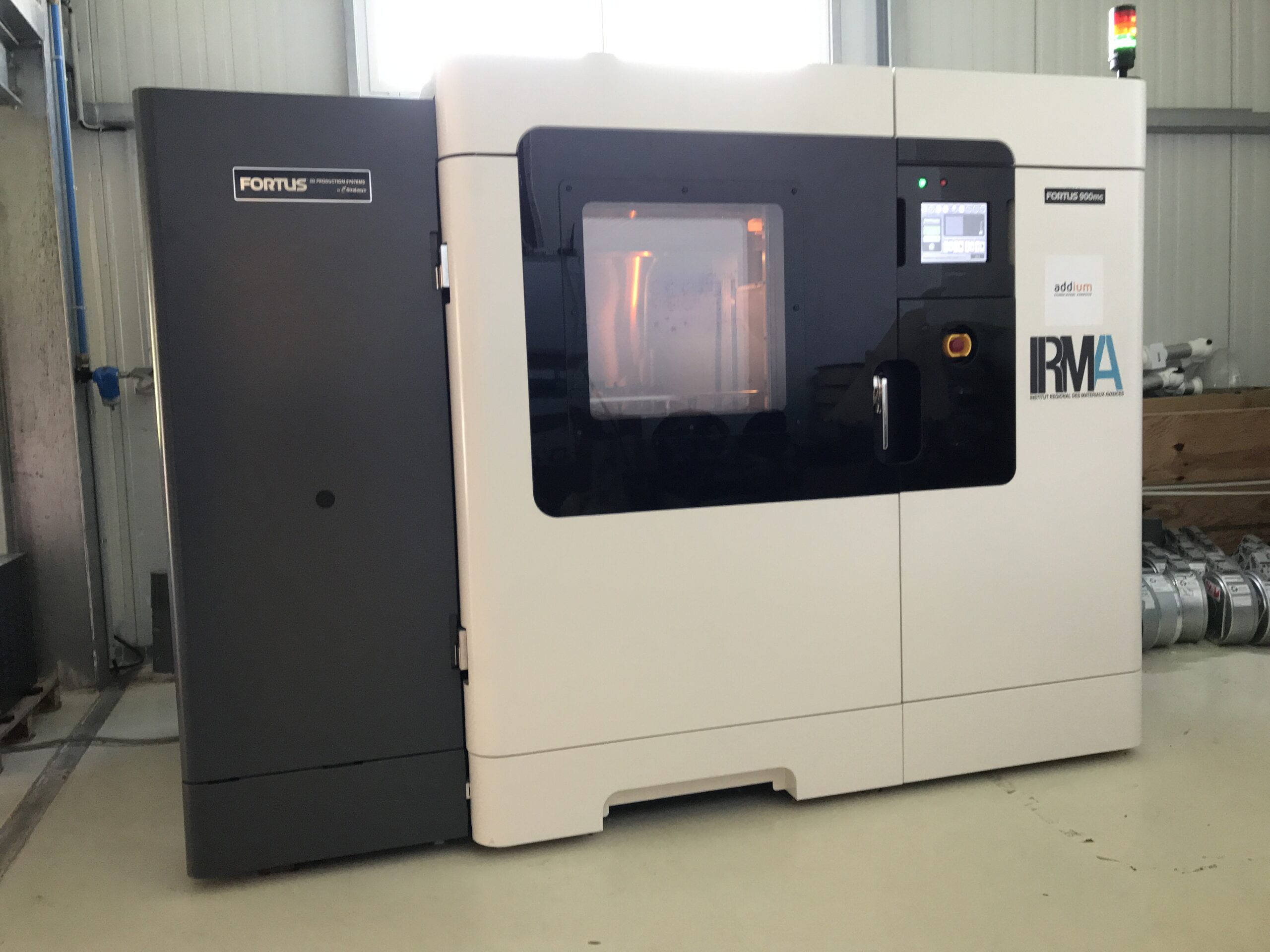

- Stratasys Fortus 900mc (Addium – IRMA)

- Modix BIG 60 (IRMA) et Modix BIG 120 (ComposiTIC)

- Large choix de matières thermoplastiques et/ou composites à fibres courtes (ABS-CF, PC, PEI, PLA, PEEK)

- Grandes dimensions : FDM 90x60x90 cm / FFF 120x60x60 cm

- Impression 3D avec renforts à fibre continue :

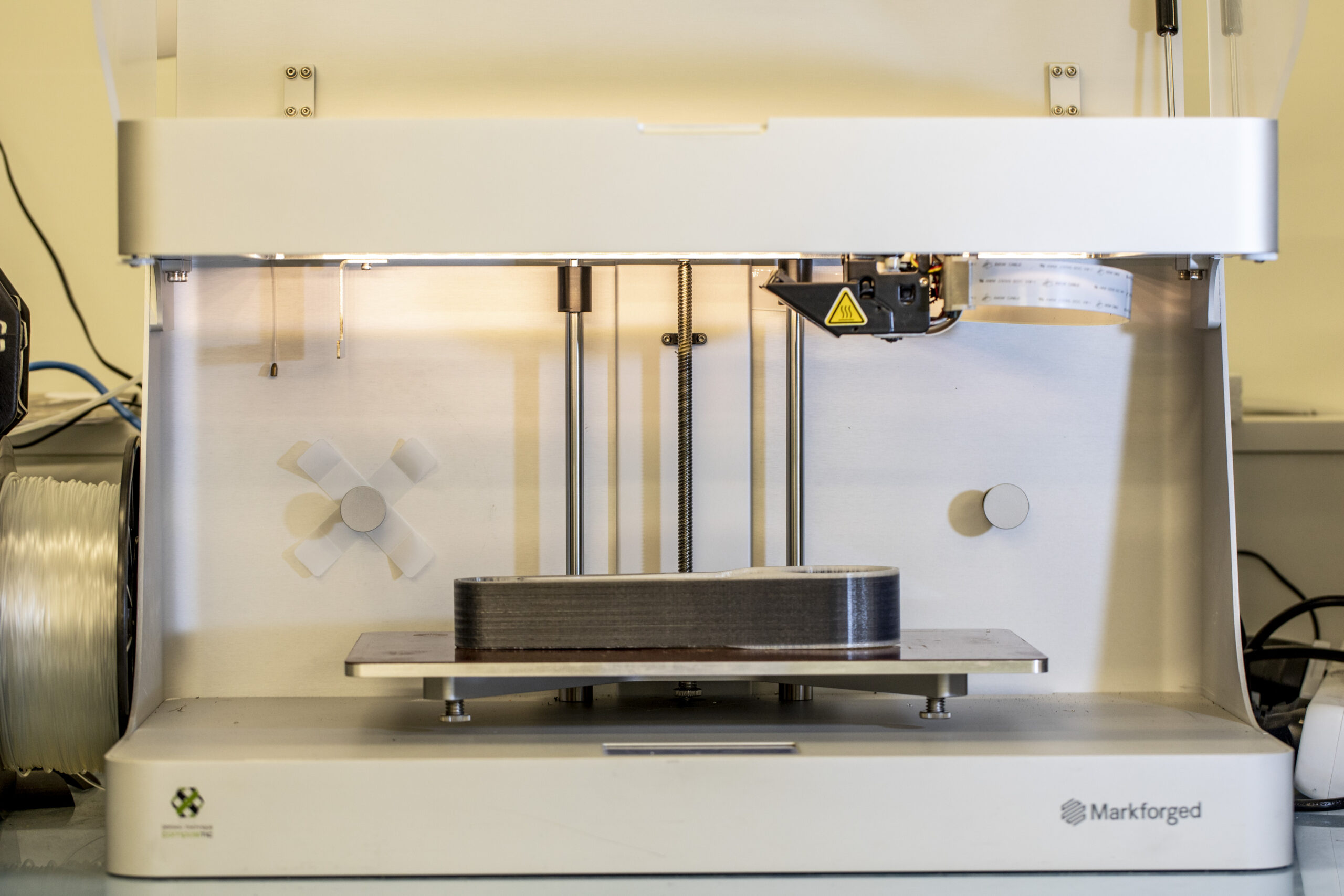

- Markforged Mark Two (ComposiTIC)

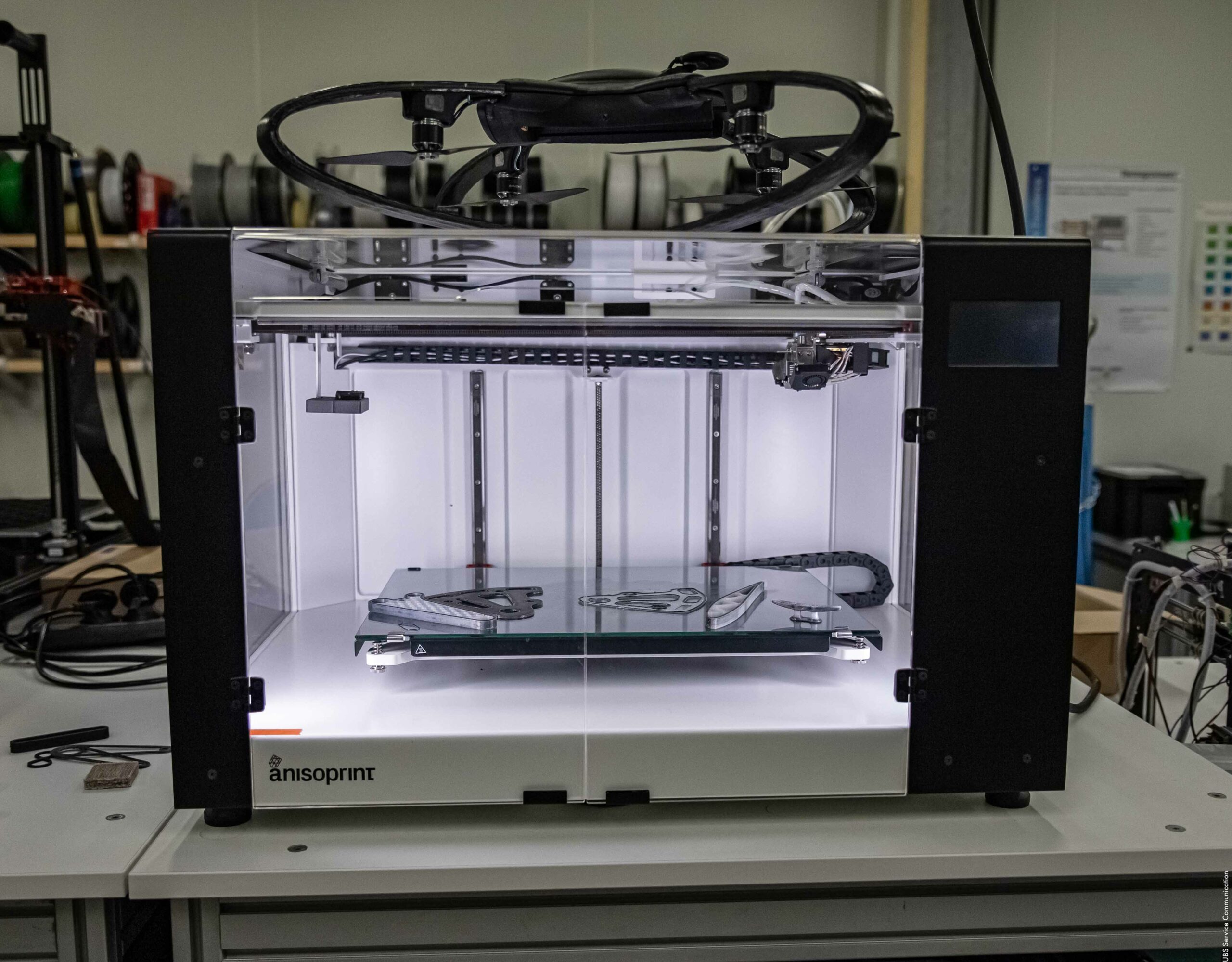

- Anisoprint Composer A3 (IRMA)

- Renforts fibre de verre, carbone, Kevlar

- Volume impression: markforged 32x13x15cm / Anisoprint 42x29x21cm

- Impression 3D silicone :

- Lynxter (ComposiTIC)

- Impression 3D grande taille :

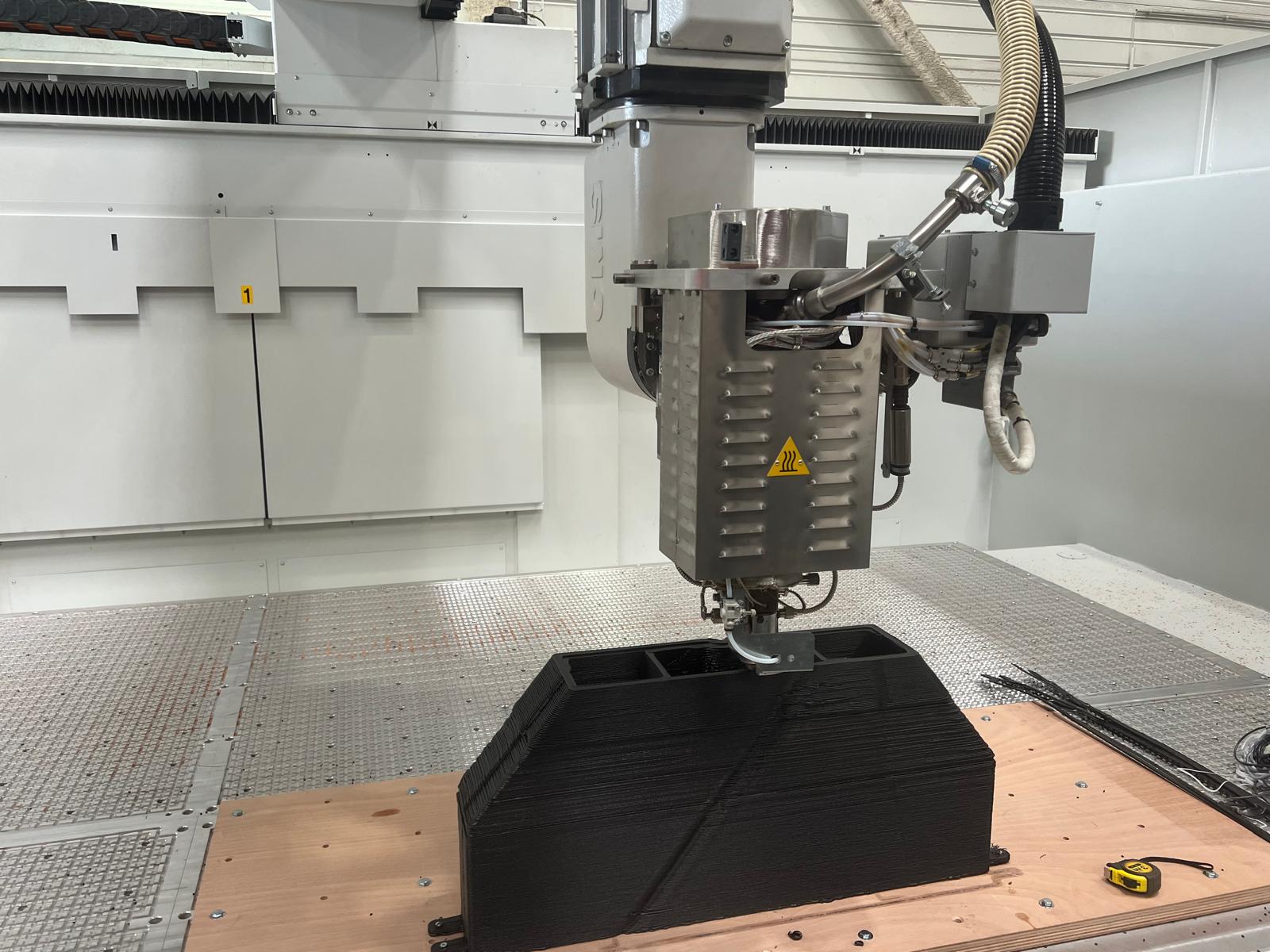

- CMS Kreator ( fabrication additive et soustractive pour la réalisation d’outillage type moules et mandrins)

- Taille maxi des pièces : 4,60 m * 2,00 m * 1,10 m

- Impression en polymères hautes performances (PC-carbone, PEI,…)

- CMS Kreator ( fabrication additive et soustractive pour la réalisation d’outillage type moules et mandrins)

AFP

- Coriolis C-Solo (IRMA) :

- Dépôt d’une fibre entre ¼’’ et 1½‘’ sur marbre ou sur moule.

- Fibre sèche, thermodurcissable ou thermoplastique, avec chauffe par laser ou lampe IR

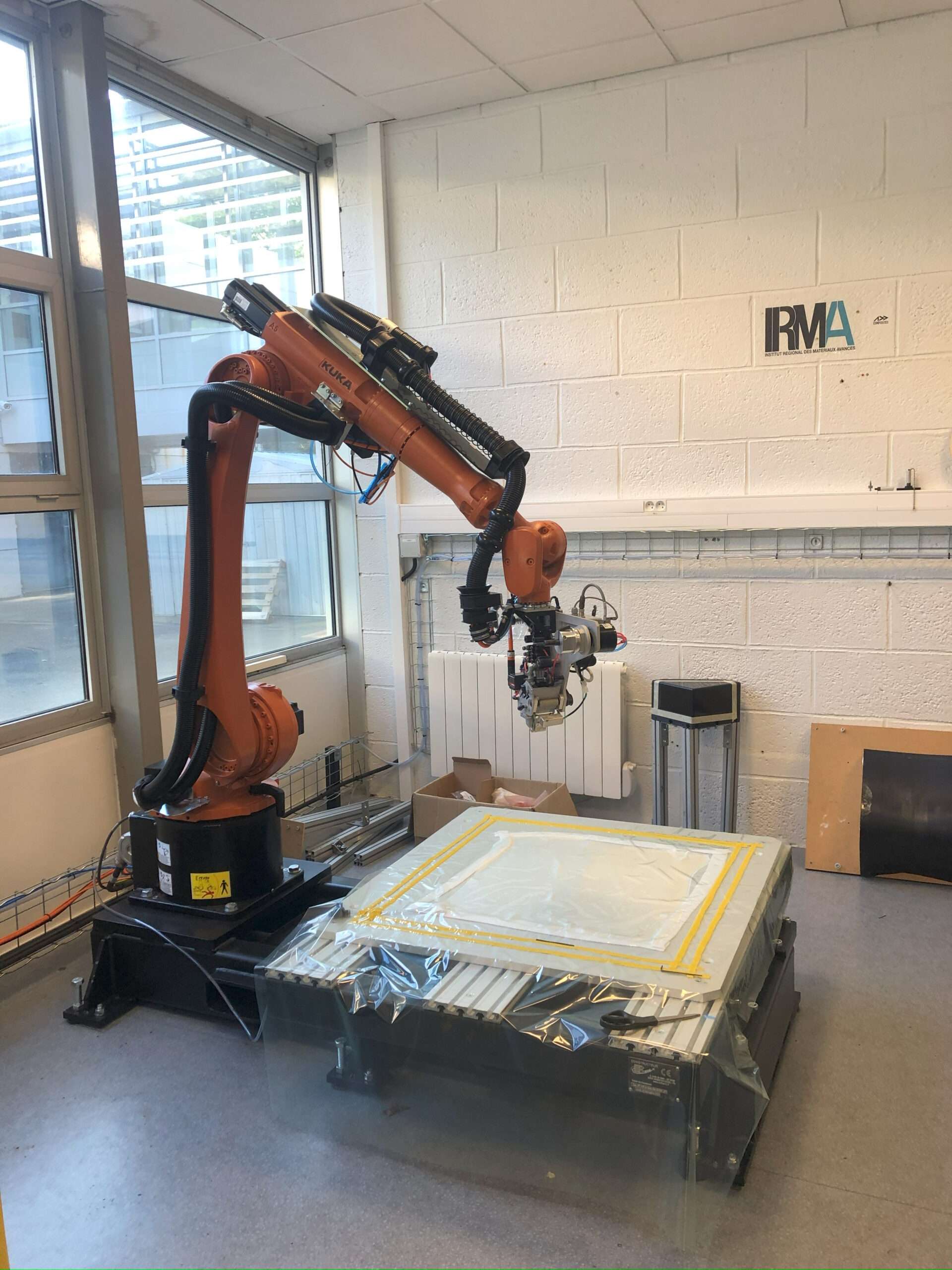

- AFP-XS (IRMA) :

- Tête compacte, pour dépôt de fibre ¼’’

- Programmation simple, intégrée à Rhino3D

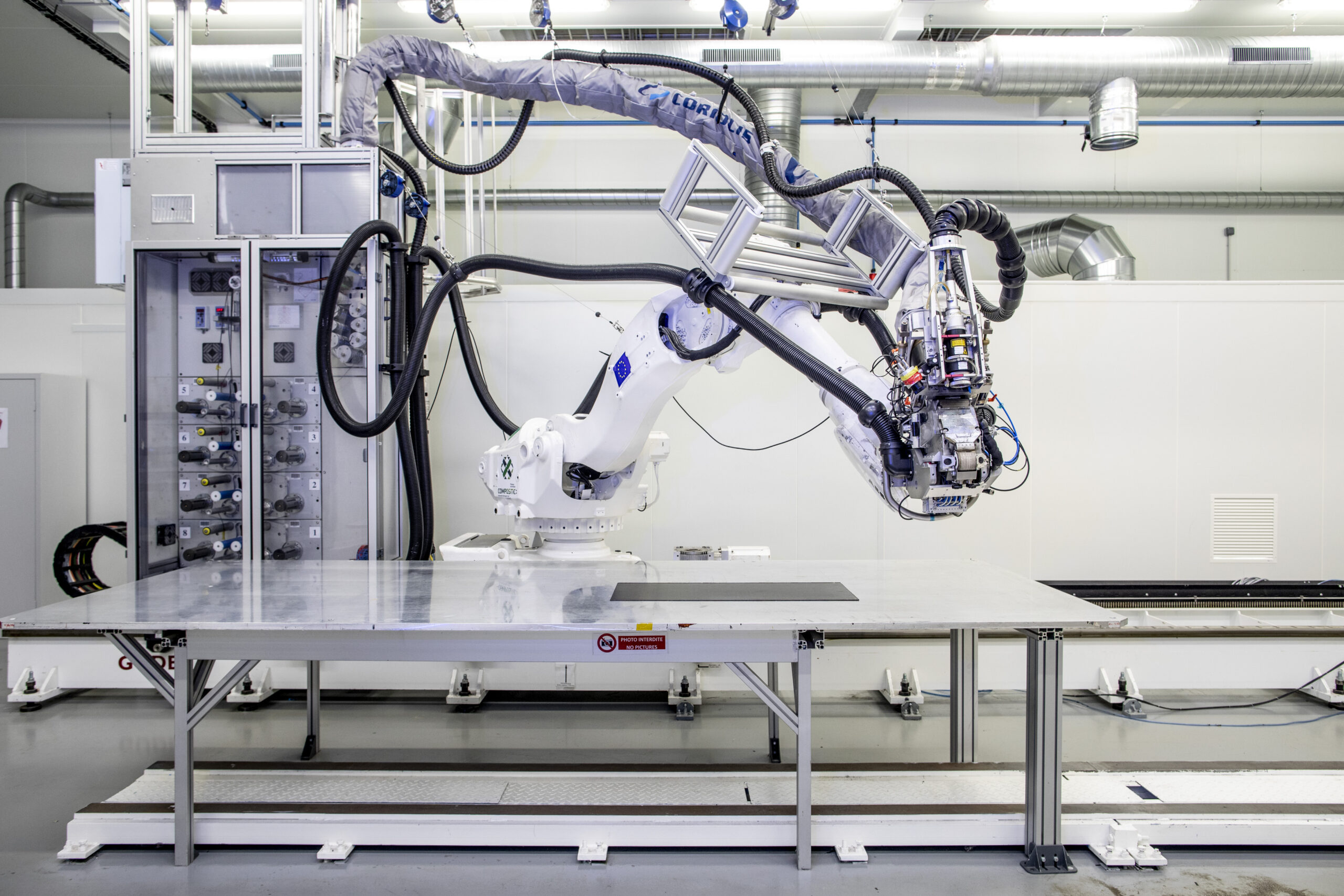

- Coriolis C1 (ComposiTIC) :

- Dépôt de 8 fibres de ¼’’ sur marbre ou sur moule.

- Fibre sèche, thermodurcissable ou thermoplastique, avec chauffe par laser ou lampe IR et optionnellement Optic Zoom

- Marbre chauffant

- Étuve Haute Température Nabertherm 450°C (IRMA)

- Cellule I3D Surmoul 3D – Extrudeuse L/D=15 – D=16mm – 6 Axes /Marbre Chauffant (IRMA)

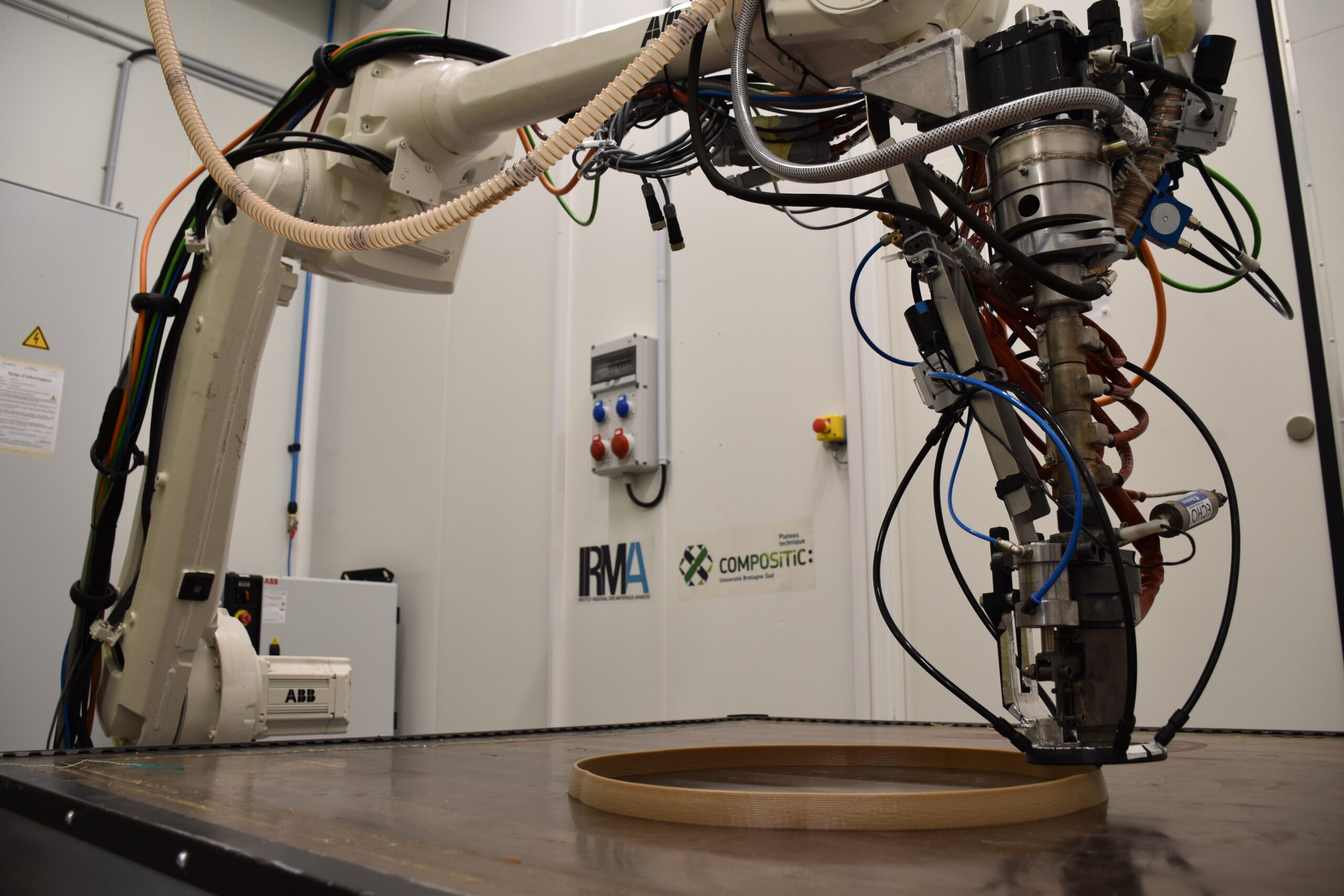

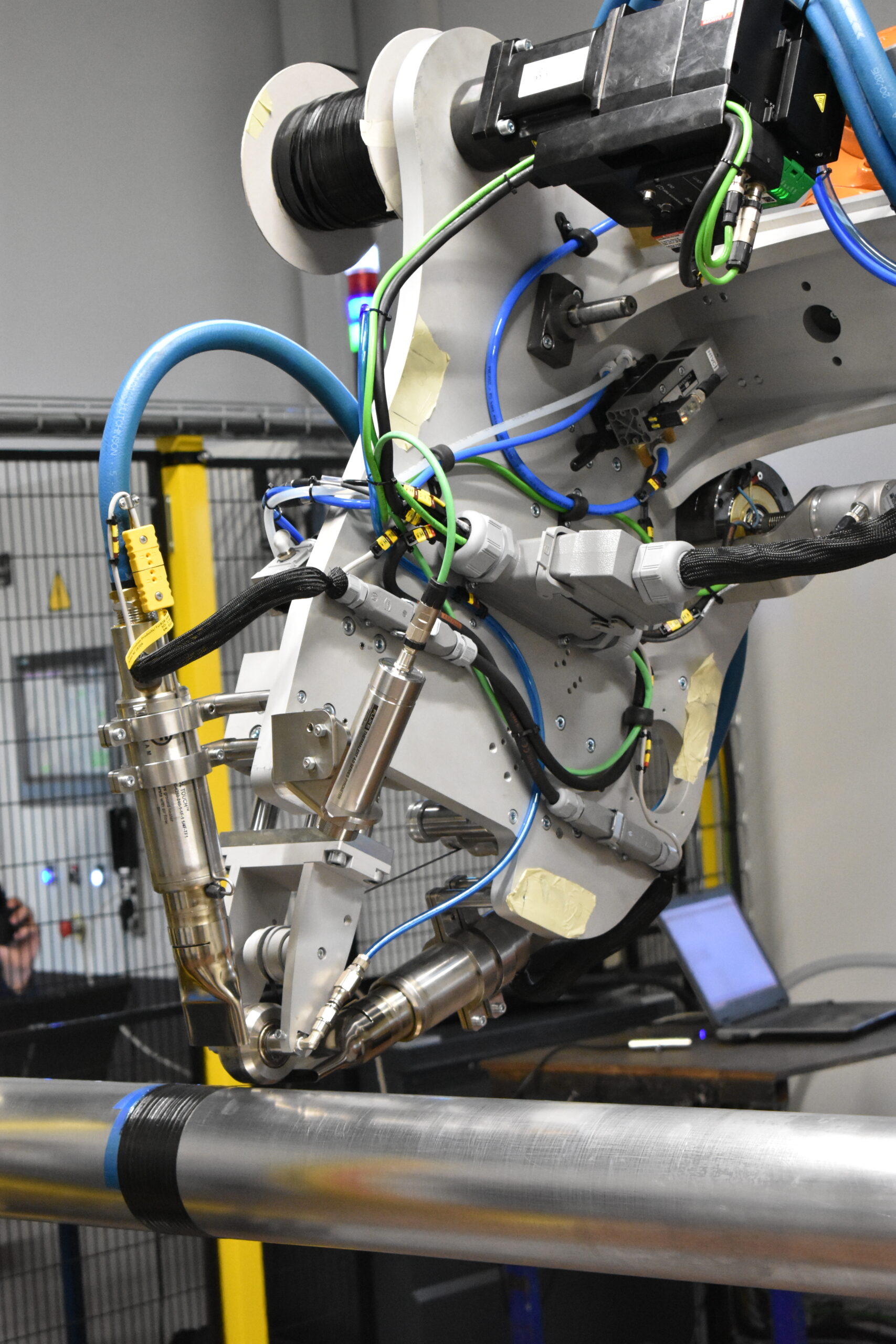

Enroulement filamentaire

- Tête thermoplastique d’enroulement filamentaire fibres entre ½ » et 1/8″ thermoplastiques jusqu’à 250 degrés (IRMA)

- Machine d’enroulement filamentaire (chez un partenaire) taille des pièces 4 m de long et 1 m de diamètre

Caractérisation

Nos moyens de caractérisation nous permettent d’évaluer les propriétés physiques, chimiques, thermiques et morphologiques de divers matériaux et pièces. Ils peuvent être mis en œuvre dans le cadre de prestations sur produits ou échantillons fournis par les clients ou en phase de mise au point de nouveaux matériaux et procédés.

Nos essais de caractérisation composite et polymère

Voici la liste de nos essais les plus courants, n’hésitez pas à nous soumettre votre demande si elle n’apparait pas dans cette liste. Nos essais sont réalisés selon les normes en vigueur (ISO, EN, ASTM,…etc.)

Mise en oeuvre

- Réalisation de plaques résine

- Réalisation de plaques composites et d’anneaux NOL par enroulement filamentaire (FW)

- Réalisation de plaques composites par placement de fibres automatisé (AFP)

- Réalisation de pièces plastiques/composites par impression 3D

Préparation d’échantillons avant essais

- Découpe des éprouvettes

- Entaille des éprouvettes

- Conditionnement d’éprouvettes (thermohygrométrique, bains acide/base/…)

- Instrumentation des éprouvettes (jauges)

Caractérisation mécanique

- Traction Longitudinale composite (-60 à 200°C)

- Traction transverse composite (-60 à 200°C)

- Traction résine/polymère (-60 à 200°C)

- Traction NOL à température ambiante

- Flexion 3 points longitudinal composite (-60 à 200°C)

- Flexion 3 points transverse composite (-60 à 200°C)

- Flexion 3 points résine/polymère (-60 à 200°C)

- Compression longitudinale composite (-60 à 200°C)

- Compression transverse composite (-60 à 200°C)

- Compression résine/polymère (-60 à 200°C)

- Cisaillement plan composite (-60 à 200°C)

- Cisaillement Iosipescu composite (-60 à 200°C)

- Cisaillement interlaminaire composite (-60 à 200°C)

- Fissuration des matériaux composite G1C (-60 à 200°C)

- Fissuration des matériaux résine K1C (-60 à 200°C)

- IZOD

- Choc Charpy

- Essais de fatigue résine et composite

Caractérisation physicochimique

- Densité/ Porosité

- Taux de fibres composite

- Evaluation des propriétés par DSC

- Evaluation des propriétés par DMA

- Evaluation des propriétés par ATG

- Rhéologie sur résine

- Rhéologie sur polymère

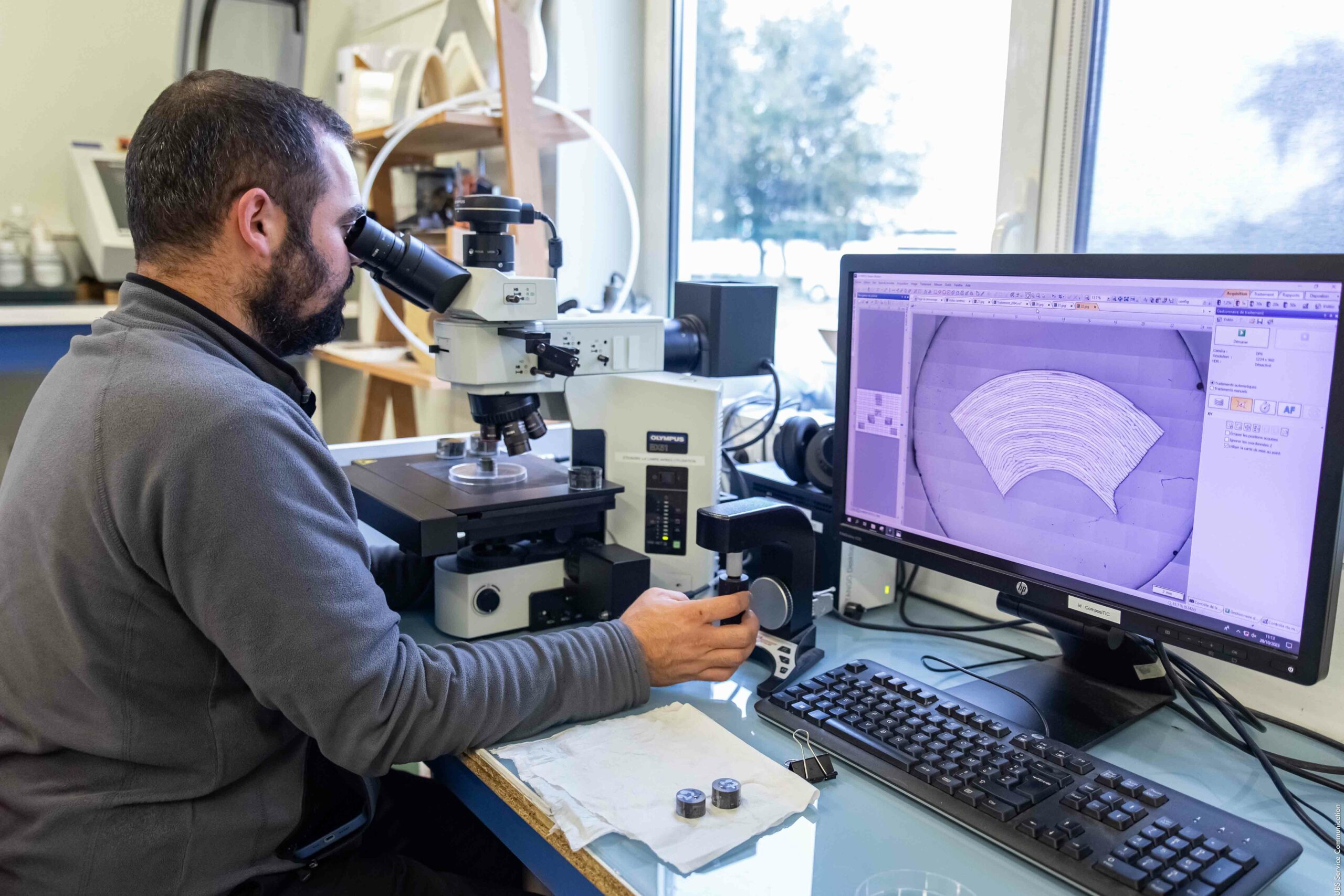

Caractérisation morphologique

- Observations microscopiques par microscope optique/MEB

- Analyse de phase (porosité, taux de fibres, épaisseur pli…)

- Contrôle qualité de matière première ou de pièces finies

- Analyse de défaillance et proposition de solutions

- Choix technique et amélioration de procédé

- Rétro conception de produits par caractérisation de produits concurrents

- Mesure de longueur des fibres FASEP (ComposiTIC)

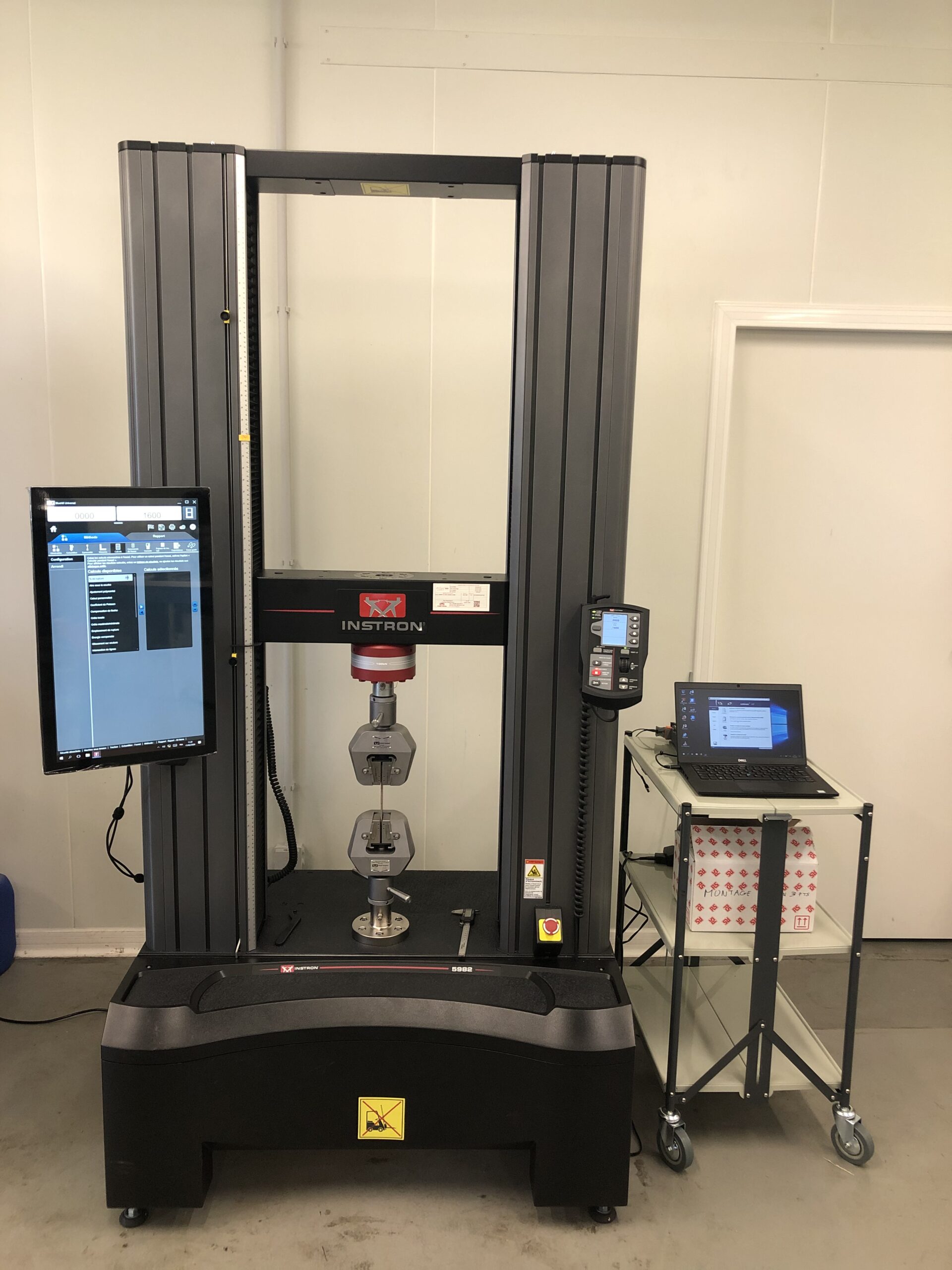

- Machine de fatigue Instron 10kN (ComposiTIC)

- Machine d’essais mécaniques Instron 100kN (IRMA)

- Analyses thermiques (ComposiTIC)

- Microscope optique (ComposiTIC) : platine motorisée pour les panoramas

- Microscope Électronique à Balayage Jeol ou MEB / Sonde EDX (ComposiTIC)

- Analyses mécaniques dynamiques (UBS)

- Tomographie à rayons X (chez un partenaire) : santé matière (densité, porosité…)

Valorisation / Recyclage

Aujourd’hui, les pièces thermoplastiques composites ne sont pas souvent recyclées. Valoriser cette matière à haute valeur de performance et financière devient une évidence avec la prise en compte de l’environnement.

- Tri des différents plastiques

- Lavage si nécessaire

- Broyage pour obtenir une granulométrie adéquate

- Formulation par extrusion

- Mise en œuvre possible par différents procédés de la plasturgie …

L’objectif du recyclage mécanique est de faire refondre et de reformuler un polymère thermoplastique afin de lui donner une seconde vie.

- Broyeurs : Shr3it : Shredder sens de broyage réversible + granulateur couplé avec une fraise à couteaux rotatifs + grille de calibration (ComposiTIC)

- Broyeurs : 2 broyeurs à couteaux rotatifs + grille de calibration (CMB + Retschmühle) (UBS)

- Équipements dans la rubrique formulation