Matériaux faibles impacts

Un savoir-faire au service de l’environnement

Formulation semi-produits : matières à façon

L’étape de formulation, aussi appelé de « compoundage » est un processus permettant de mélanger à l’état fondu des matières plastiques et des additifs de type charge.

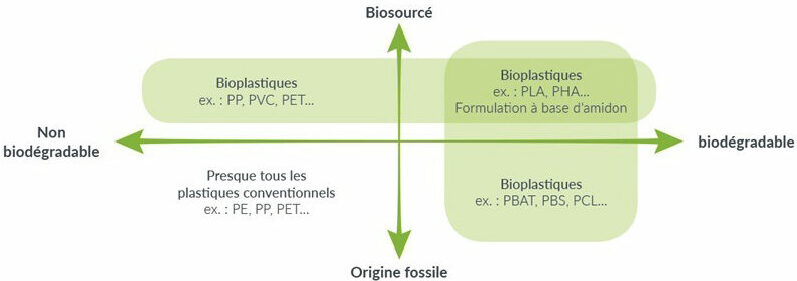

Le terme bioplastique désigne des matériaux plastiques dont l’origine et la fin de vie sont différents et regroupe en réalité 3 familles de polymères :

– Les polymères biosourcés et biodégradables (PLA, PHA…)

– Les polymères biosourcés et non-biodégradables (PA 11, bioPE, bioPET…)

– Les polymères non-biosourcés et biodégradables (PBS, PBAT…)

Mise en œuvre classique des matériaux polymères (injection, extrusion, thermoformage, thermocompression…)

- Améliorer les caractéristiques mécaniques par un renforcement de la matrice bioplastique : charges minérales (talc, poudre de coquille d’huître…) et charges organiques (farine de bois, fibres végétales ex : lin, jute…)

- Fonctionnalisation des matériaux : stabilisation UV, contrôle de la cinétique de dégradation et/ou biodégradation…

Pour toutes les matières (en fonction de la quantité de matière disponible, différentes machines peuvent être utilisées) :

- Petite quantité (inférieure à 250 gr) : mélangeur interne – Brabender (UBS)

- Moyenne quantité (entre 500 gr et 2kg) : extrudeuse bi-vis contra-rotative – Brabender (UBS)

- Grande quantité (supérieure à 2 kg) : extrudeuse bivis Co-rotative – TSA FSCM 21 (UBS)

Pour produire de nouveaux PHA à l’échelle laboratoire :

- Incubateur agitateur rotatif (jusqu’à 8 erlenmeyers 1 L) (UBS)

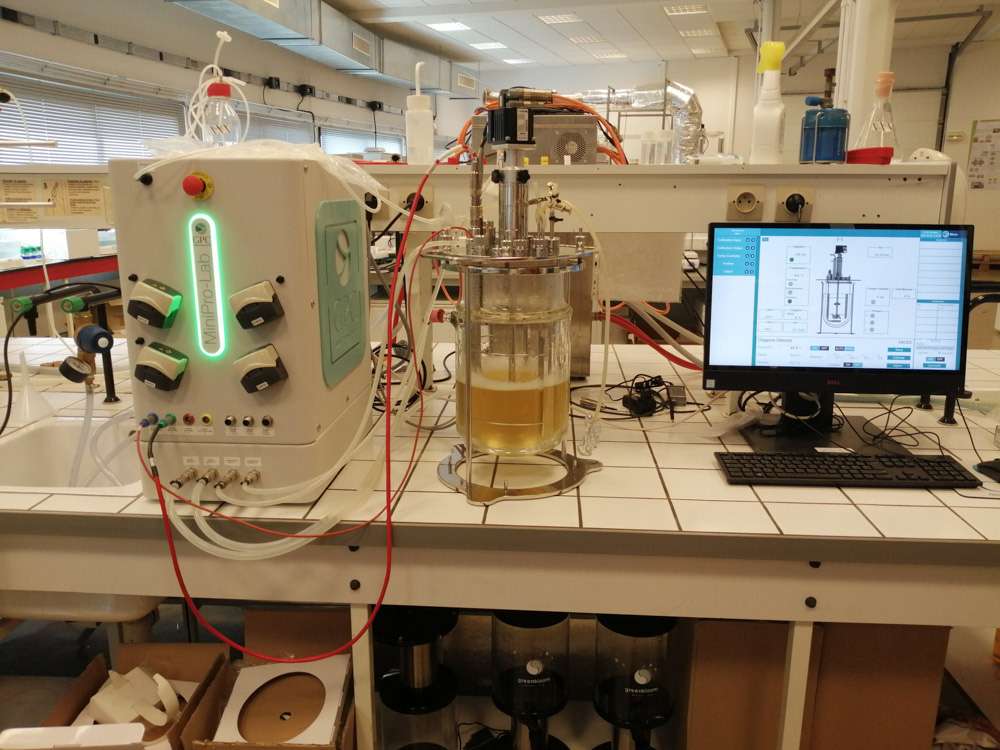

- Bioréacteur avec cuves de 1 et 5 L – GPC (UBS)

Option logiciel Ludovic à simulation de compoundage d’extrusion bi-vis co rotative

Mise en oeuvre

IRMA dispose de différentes machines de mise en œuvre, en collaboration avec l’UBS, pour transformer vos formulations à l’état fondu.

- Extrusion : mise en œuvre de film plastique, de filament pour impression 3D, de section tubulaire, de monofilament….

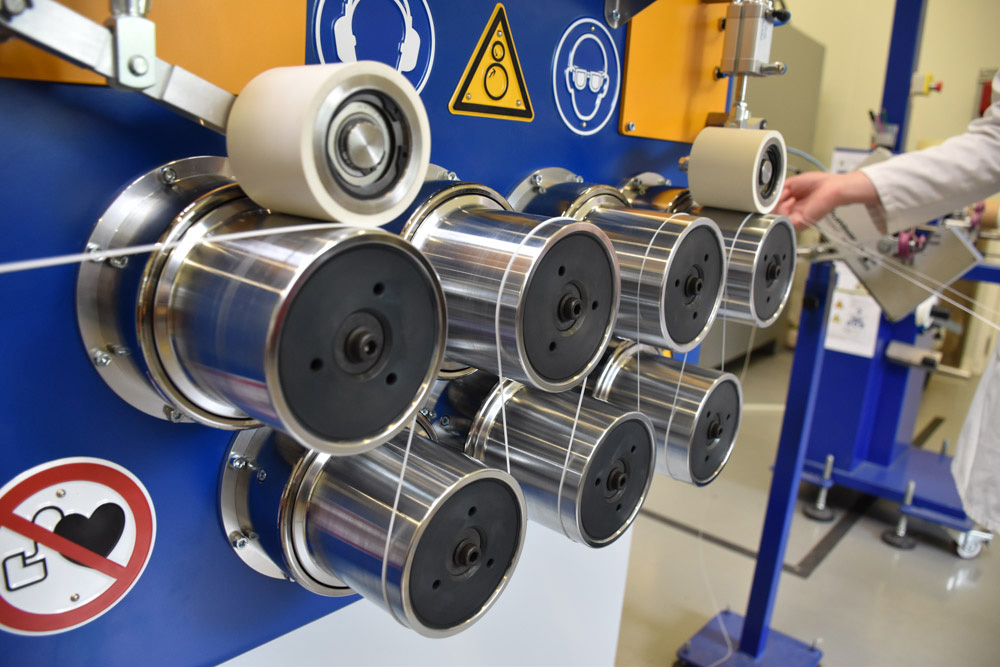

équipement : extrudeuse monovis Scamex (L/D = 20 et diamètre = 20 mm, température max = 450°C, débit = 1-4kg/h) - Machine d’étirage : 7 rouleaux chauffants installés en sortie d’extrudeuse

équipement : machine Retech - Injection (UBS) : mise en œuvre d’éprouvette de type haltère pour essais mécaniques (traction, choc…)

Équipement : presse à injecter Battenfeld HM (80/120) - Thermoformage (UBS) : moule standard testeur ou réalisation de moule sur mesure

équipement :

- Grande diversité dans la mise en œuvre de vos formulations

- Idéal pour fabriquer des éprouvettes pour les fiches techniques des nouveaux matériaux

- Extrusion : extrudeuse monovis Scamex (L/D = 20 et diamètre = 20 mm, température max = 450°C, débit = 1-4kg/h)

- Machine d’étirage : machine Retech

- Injection (UBS) : presse à injecter Battenfeld HM (80/120)

Caractérisation

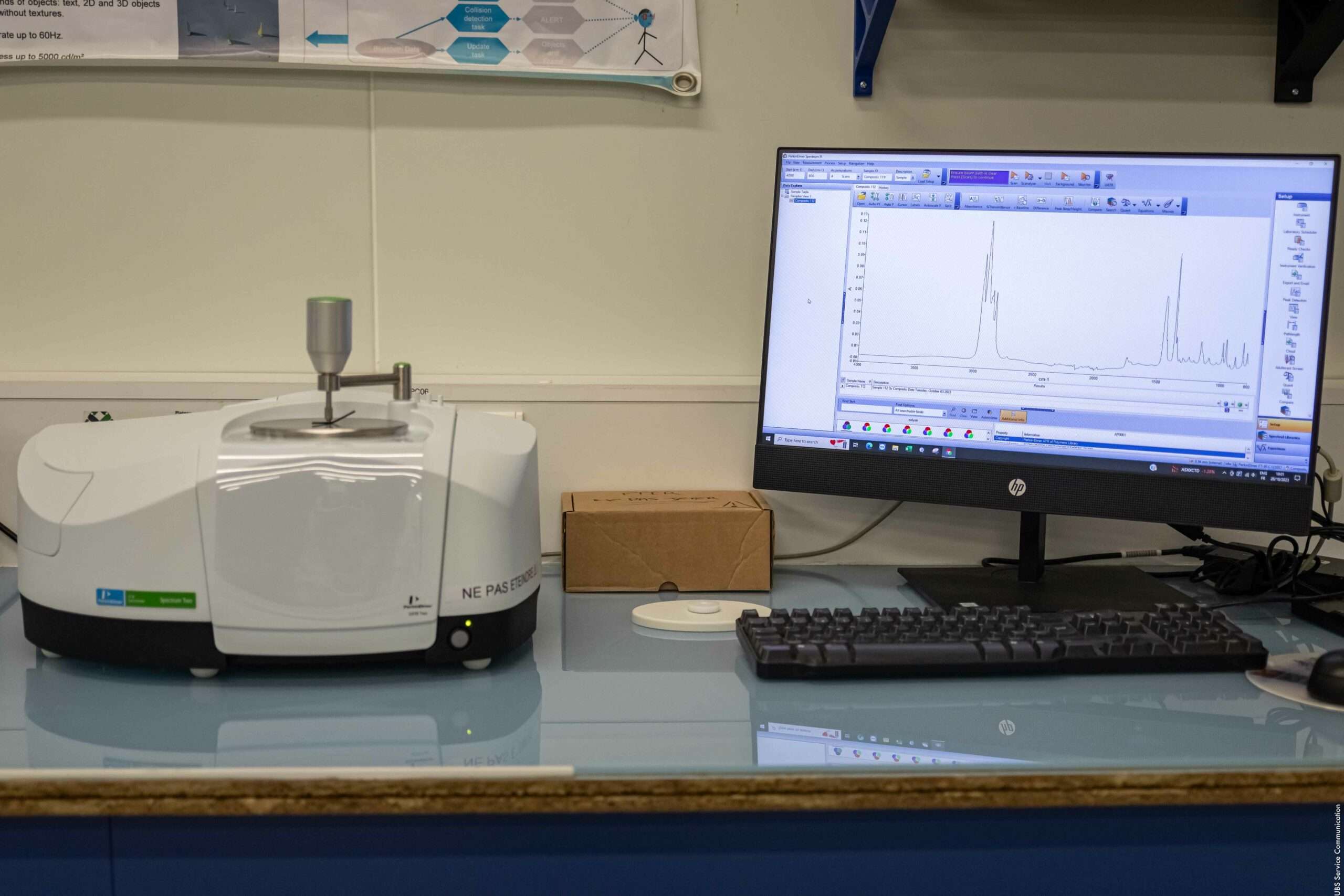

Les différentes techniques de caractérisation permettent d’évaluer les propriétés physiques, chimiques et thermiques des matériaux. Les échantillons peuvent être directement fournis par le client ou mis en œuvre par nos soins par des procédés décrits dans la section « mise en œuvre ».

Des échantillons de matériaux à tester sont prélevés, sous diverses formes, selon les propriétés mesurées. Certains tests sont non-destructifs (Tomographie RX), d’autres destructifs (tests mécaniques, microscopie…). Ils permettent de mesurer la résistance des matériaux, le degré de polymérisation, le taux de porosité, l’évolution des propriétés au cours du temps pour des matériaux soumis à tous types de vieillissement…

- Contrôle qualité de matière première ou de pièces finies

- Analyse de défaillance et proposition de solutions

- Choix technique et amélioration de procédé

- Rétro conception de produits par caractérisation de produits concurrents

- Caractérisations mécaniques

- Test de traction / compression : Instron 10kN (ComposiTIC) ou 100kN (IRMA)

- Test de flexion

- Fatigue

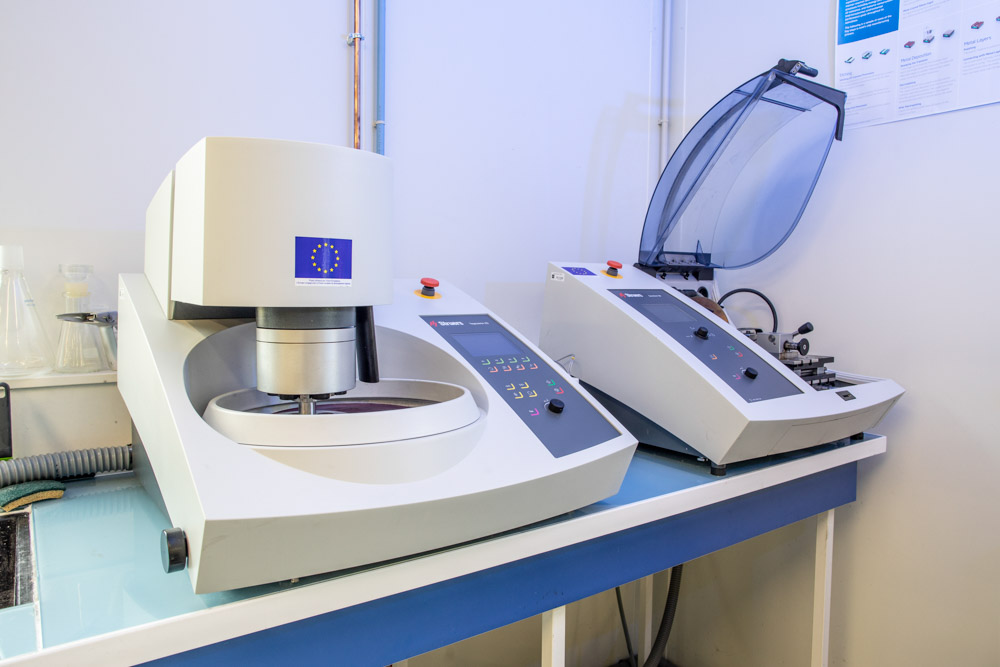

- Caractérisations morphologiques

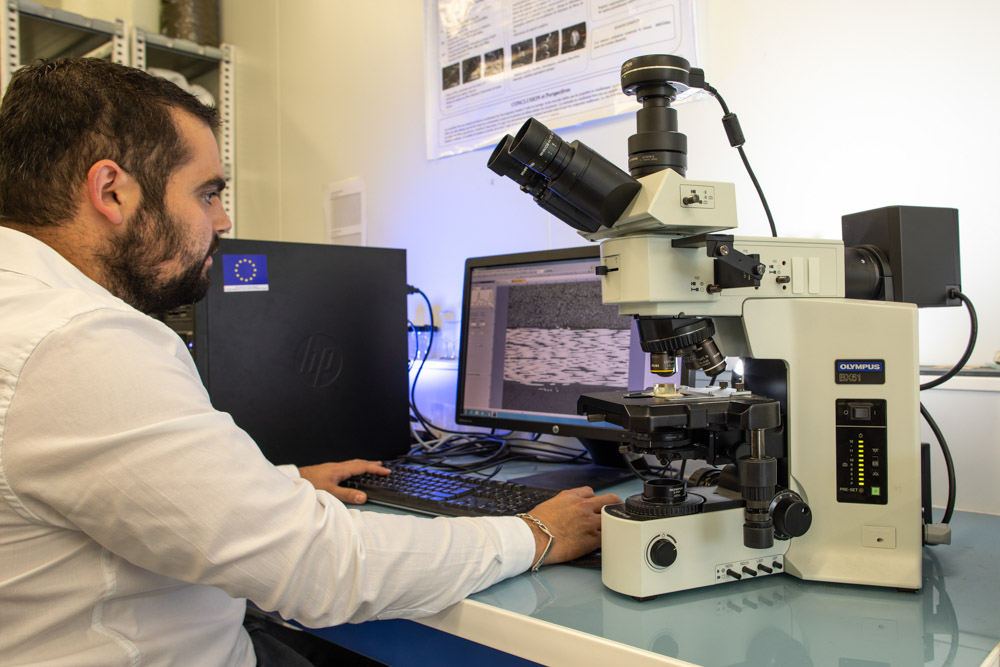

- Analyses microscopiques : microscopie, MEB

- Détermination du taux de porosité

- Mesure de densité

- Taux de cendres

- Mesure de longueur des fibres FASEP (ComposiTIC)

- Analyse de la dureté

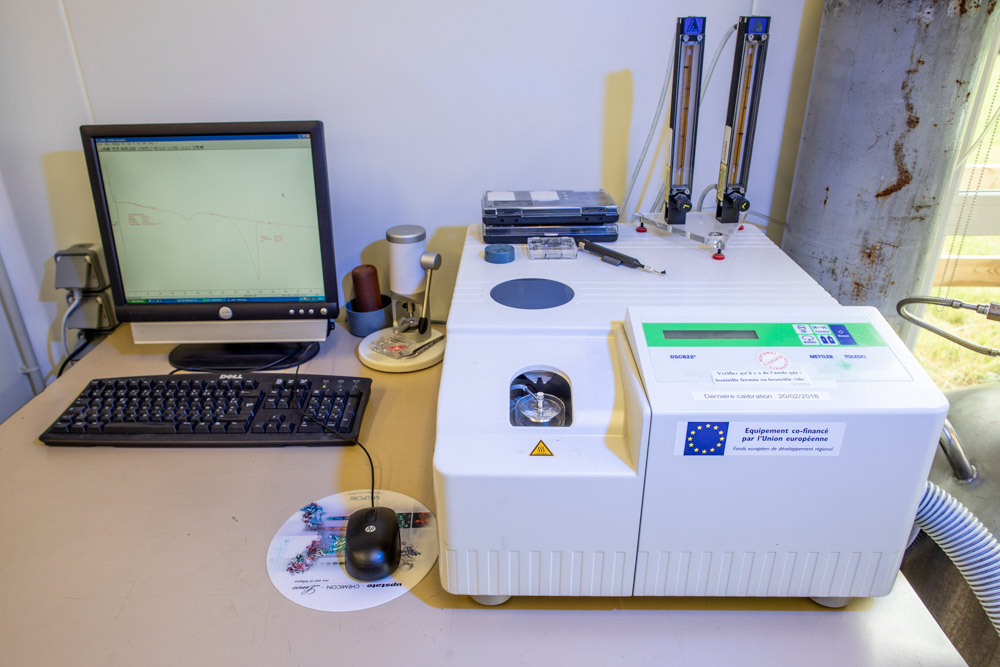

- Caractérisations thermiques : DSC, ATG (UBS)

- Analyse de l’écotoxicité

Vieillissement

Dans la vraie vie, les matériaux voient de l’humidité, du soleil etc et perdent leurs propriétés.

On appelle vieillissement tout phénomène d’évolution lente et irréversible de la structure et/ou de la composition d’un matériau sous l’effet de son instabilité propre, de l’interaction avec l’environnement, de sollicitations mécaniques ou alors de couplage.

Le vieillissement des matériaux dans les conditions réelles d’utilisation est caractérisé par des cinétiques de dégradation lentes. Le recours à des essais accélérés est donc nécessaire pour quantifier en laboratoire le vieillissement et évaluer la durabilité d’un matériau ou d’une structure.

- Vieillissement accéléré UV : étude du vieillissement accéléré des matériaux en enceinte UV Solarbox selon les normes disponibles : ASTM D6551 (emballage), ISO 4892-2 (plastiques), ISO 105-B02 (textiles)…

- Vieillissement hydrothermique : étude du vieillissement en immersion en eau distillée à différentes températures : suivi de l’absorption d’eau, suivi de l’évolution des propriétés mécaniques, thermiques et physico-chimiques

- Vieillissement naturel en milieu marin : étude du vieillissement naturel des matériaux immergés en milieu marin : suivi de l’absorption d’eau, suivi de l’évolution des propriétés mécaniques, thermiques et physico-chimiques.

- Vieillissement hygrothermique : étude du vieillissement en enceinte climatique à température et humidité contrôlée [T= 25-200°C – RH=0-100%RH] : simulation des conditions climatiques (climat sec ou climat humide), conditionnement accéléré d’échantillons en polyamide (PA) avant tests mécaniques (norme ISO 1110) …

- Meilleure connaissance des matériaux = oriente sur le choix d’utilisation

- Répondre à un besoin en termes de conformité aux normes en vigueurs (norme d’application volontaire)

- Pour créer des bibliothèques de matériaux pour répondre à des problématiques clients spécifiques

- Vieillissement accéléré UV : enceinte Solarbox 3000e (IRMA)

- Vieillissement hydrothermique : bain thermostatée Julabo (IRMA)

- Vieillissement naturel en milieu marin : filet de type lanterne japonnaise suspendu sous un ponton dans le port de Lorient (Kernevel)

- Vieillissement hygrothermique : enceinte hygrométrique modèle : SECASI – SLH 100/70 VRT UBS

Fin de vie

Des matériaux d’avenir écoresponsables : deux approches complémentaires

L’étude de la biodégradation est l’étape ultime du vieillissement des plastiques et permet une vision plus globale. Les critères de biodégradation sont relatifs à des normes spécifiques et sont directement liés à un temps qui dépendra du milieu d’incubation et de la température.

En parallèle, l’impact des produits de dégradation sur l’écosystème terrestre ou marin peut également être étudié via des tests d’écotoxicité. Il s’agit d’un essai expérimental déterminant l’effet de produits sur un groupe d’organismes vivants sélectionnés, dans des conditions bien définies.

- Deux approches complémentaires : une étude de la toxicité et un suivi de la biodégradabilité du matériau

- L’étude de la toxicité du matériau sur son environnement (environnement marin pour ce qui concerne les essais menés à IRMA) est mise en avant sur plusieurs niveaux trophiques (copépode, microalgue, bivalve). Cette étape peut avoir lieu après des étapes de vieillissement

- La biodégradation est étudiée en accord avec l’ensemble des normes en vigueur sur différents milieux : compostage industriel et ménager, en eau douce, en sol et dans le milieu marin. Ce suivi est rendu possible par le suivi cinétique de la production de dioxyde de carbone généré par les microorganismes tout au long du processus de bio-assimilation du matériau.

- Avant tout pour protéger nos milieux naturels

- Meilleure connaissance des matériaux = oriente sur le choix d’utilisation

- Répondre à un besoin en termes de conformité aux normes en vigueurs (norme d’application volontaire)

- Pour créer des bibliothèques de matériaux pour répondre à des problématiques clients spécifiques

- Automate de suivi de la biodégradation MODA-9 IRMA

- Montage fait sur mesure pour le suivi en enceinte thermostatée / bain-marie IRMA

- Microscope (UBS-LBCM)

- Enceinte phytotronique (UBS-LBCM)

ACV

L’analyse de cycle de vie (ACV) est une technique globale, transparente, multicritère, particulièrement pertinente dans le cas d’une démarche d’éco-conception. Cette technique évalue, selon une méthode normalisée au niveau international, les impacts environnementaux potentiels d’un plastique ou plus généralement d’un produit à chaque étape de son cycle de vie, soit du berceau à la tombe.

Le développement de biomatériaux permet une nouvelle approche dite du berceau au berceau où le produit en fin de vie serait une nouvelle source d’énergie ou de matière

C’est une méthode normalisée (ISO 14040) qui permet d’identifier et quantifier tous les flux entrants et sortants tout au long du cycle de vie d’un produit ou d’un service pour pouvoir évaluer et comparer les impacts environnementaux.

À ce titre cette méthode est un outil de choix dans le cadre d’une démarche d’éco-conception car elle permet d’évaluer différentes solutions concurrentes du point de vue environnemental.

Logiciel d’ACV SimaPro 8